Ciekłe kauczuki syntetyczne na bazie butadienu

Adam Tarniowy

Ciekłe kauczuki na bazie homo- i kopolimerów butadienu znane i stosowane są od kilkudziesięciu lat. Ciekły kauczuk polibutadienowy był produkowany m.in. przez Niemcy w czasie II wojny światowej, kauczuk ten był stosowany jako plastyfikator oraz lepiszcze dla wyrobów z syntetycznego kauczuku.

Ciekłe kauczuki na bazie butadienu nie są szczególnie popularne w Polsce. Wiąże się to m.in. z brakiem krajowego producenta, jak również z praktycznie całkowitym brakiem informacji o tych kauczukach w polskiej literaturze fachowej.

RODZAJE CIEKŁYCH KAUCZUKÓW NA BAZIE BUTADIENU

O stanie skupienia kauczuków decyduje przede wszystkim ich ciężar cząsteczkowy. Na rys. 1 i 2 przedstawiono kauczuki butadienowo-akrylonitrylowe (NBR) o niemal identycznym składzie chemicznym.

Rys. 1. Kauczuk NBR – stały Rys. 2. Kauczuk NBR – ciekły

Istotna różnica tkwi w ciężarach cząsteczkowych tych polimerów.

Ciężar cząsteczkowy Mn kauczuku z rys 1 (kauczuk stały) oznaczony metodą chromatografii żelowej wynosi 40 000 g/mol, natomiast dla kauczuku ciekłego Mn = 3000 g/mol. Do kauczuków ciekłych zalicza się polimery liniowe o stosunkowo niskim ciężarze cząsteczkowym Mn, zwykle w granicach od 500–10000 g/mol i konsystencji mniej lub bardziej lepkich cieczy.

W grupie ciekłych kauczuków na bazie butadienu najczęściej stosowane są ciekłe kauczuki polibutadienowe i ciekłe kauczuki butadienowo-akrylonitrylowe.

Ze względu na budowę chemiczną możemy rozróżnić trzy klasy kauczuków ciekłych:

I kauczuki niezawierające grup funkcyjnych;

II kauczuki zawierające grupy funkcyjne (karboksylowe, hydroksylowe, aminowe i inne) rozmieszczone statystycznie;

III kauczuki zawierające grupy funkcyjne rozmieszczone na końcach łańcucha.

Z wymienionych klas kauczuków obecnie największe techniczne i przemysłowe znaczenie mają kauczuki z grupy III, posiadające odpowiednie grupy funkcyjne rozmieszczone na końcach łańcucha polimerowego. Do grupy tej należą m.in. kauczuki polibutadienowe typu HTPB z grupami hydroksylowymi (Hydroxyl-Terminated Polybutadiene), CTPB z grupami karboksylowymi (Carboxyl-Terminated Polybutadiene), ATPB z grupami aminowymi (Amine- Terminated Polybutadiene) oraz kauczuki butadienowo-akrylonitrylowe z grupami karboksylowymi – CTBN (Carboxyl- Terminated Butadiene Acrylonitrile).

OTRZYMYWANIE CIEKŁYCH KAUCZUKÓW BUTADIENOWYCH

Synteza ciekłych kauczuków, niezawierających grup funkcyjnych i z grupami funkcyjnymi rozłożonymi statystycznie w cząsteczce kauczuku (klasa I i II) prowadzona jest zwykle metodami zbliżonymi do metod otrzymywania kauczuków klasycznych, tzn. metodami polimeryzacji jonowej, emulsyjnej lub w roztworze.

Synteza ciekłych kauczuków z grupami funkcyjnymi na końcach łańcucha wymaga specyficznych reguł, zapewniających wprowadzenie tych grup tylko do końcowych fragmentów łańcucha polimerowego. Uzyskuje się to m.in. metodą polimeryzacji jonowej, rodnikowej lub metodą destrukcji wielkocząsteczkowych polimerów.

W procesie polimeryzacji jonowej, po zakończeniu polimeryzacji „żyjącej” dwufunkcyjny polimer poddaje się reakcji z odpowiednimi związkami, np. z CO2, lub z cyklicznymi bezwodnikami w celu otrzymania grup karboksylowych, z tlenkami alkilenowymi, aldehydami i ketonami w przypadku grup hydroksylowych.

W procesie polimeryzacji rodnikowej wprowadzenie grup funkcyjnych uzyskuje się w wyniku zastosowania inicjatorów zawierających grupy funkcyjne (np. kwas 4,4’-azobis

4-cyjanowalerianowy, 4,4’-azobis 4-cyjanopentanol, itp.). Metoda destrukcji, najczęściej stosowana, polega na ozonolizie wielkocząsteczkowych nienasyconych związków, a następnie przekształceniu pierścieni ozonidowych w grupy funkcyjne karboksylowe, hydroksylowe.

W Centrum Badawczym Profrab w Oświęcimiu opracowano technologię otrzymywania ciekłych kauczuków: nitrylowych (NBR) i nitrylowych z grupami karboksylowymi (XNBR) techniką polimeryzacji emulsyjnej. Receptury otrzymywania tych kauczuków są zbliżone do receptur syntezy wielkocząsteczkowych kauczuków karboksylowych i konwencjonalnych. Istotną różnicę stanowi jedynie ilość regulatora ciężaru cząsteczkowego, kilkakrotnie większa w przypadku kauczuków ciekłych.

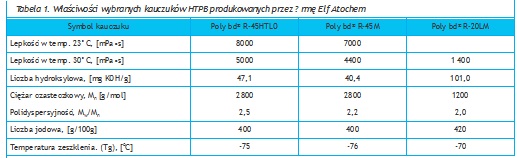

PODSTAWOWE WŁAŚCIWOŚCI

Ciekłe kauczuki na bazie butadienu charakteryzują się niską zawartością substancji lotnych, niską temperaturą zeszklenia, zapewniają odpowiednią hydrofobowość. Lepkość ciekłych kauczuków, uzależniona głównie od ciężaru cząsteczkowego może zmieniać się od około 1000 mPas do kilkuset tysięcy mPas, co w przybliżeniu odpowiada konsystencji od oleju jadalnego do bardzo gęstego miodu.

ZASTOSOWANIE

Początkowo ciekłe niemodyfikowane kauczuki stosowano przede wszystkim jako plastyfikatory innych kauczuków oraz modyfikatory żywic fenolowych i epoksydowych. Obecne zastosowania ciekłych kauczuków, szczególnie z grupami funkcyjnymi rozciąga się na bardzo wiele gałęzi przemysłu. Ciekłe kauczuki mogą być stosowane do otrzymywania powłok ochronnych na metal i inne podłoża, w przemyśle maszynowym i motoryzacji do otrzymywania uszczelek, szczeliw, membran, pianek, klejów.

Otrzymane w Centrum Badawczym Profarb ciekłe kauczuki butadienowo-akrylonitrylowe zostały z powodzeniem zastosowane do plastyfikacji PVC, modyfikacji mieszanek gumowych opartych na konwencjonalnym NBR, wytwarzania kitów uszczelniających dla motoryzacji i budownictwa.

Poniżej opisano wybrane trzy (zdaniem autora ciekawe) obszary zastosowań ciekłych kauczuków na bazie butadienu.

Paliwa rakietowe

Ciekłe kauczuki z karboksylowymi i hydroksylowymi grupami funkcyjnymi znalazły zastosowanie nawet w przemyśle kosmicznym, gdzie są stosowane jako lepiszcze w paliwie rakietowym.

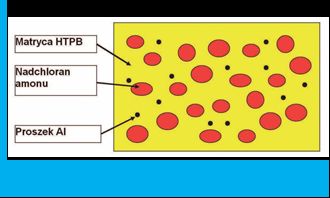

Rys.3 Schematyczna budowa heterogenicznego paliwa rakietowego.

Stałe heterogeniczne paliwa rakietowe są mieszaniną stałego utleniacza i ciekłej substancji palnej (lepiszcza) oraz różnego rodzaju dodatków (np. proszki metali, modyfikatory szybkości spalania), które po utwardzeniu tworzą zwartą masę o odpowiednich właściwościach fizykochemicznych.

Typowe stałe paliwo rakietowe, jakie jest np. stosowane w silnikach rakietowych pomocniczych promów kosmicznych i rakiet kosmicznych jest kompozycją składającą się z cząstek nadchloranu amonu i aluminium osadzonych w lepiszczu. Na rys. 3 przedstawiono schematyczną budowę takiego paliwa.

Ciekłe kauczuki butadienowe, takie jak CTPB czy HTPB stanowią główny składnik lepiszcza w rakietowym paliwie heterogenicznym. Zadaniem lepiszcza jest m.in. nadanie odpowiedniej spoistości i wytrzymałości mechanicznej paliwa.

Plastyczne materiały wybuchowe

W plastycznych materiałach wybuchowych, podobnie jak w paliwach rakietowych ciekłe kauczuki pełnią rolę lepiszcza.

Dobry dobór lepiszcza ma decydujący wpływ na flegmatyzację materiału wybuchowego, czyli zmniejszenie jego wrażliwości na zainicjowanie wybuchu wywołanego przypadkowym bodźcem mechanicznym.

Wymagania stawiane gotowym wyrobom tego rodzaju są bardzo złożone, np. dla plastycznych materiałów wykorzystywanych przez oddziały antyterrorystycznei wojskowe oddziały inżynieryjne istotna jest możliwość formowania przy użyciu rąk, dobra adhezja do różnych przedmiotów, zachowanie właściwości plastycznych w bardzo szerokim zakresie temperatur.

Wymagania takie spełniają m.in. lepiszcza konstruowane na bazie ciekłych kauczuków typu HTPB.

Poliuretany

Ciekłe kauczuki polibutadienowe z grupami hydroksylowymi (HTPB) mogą łatwo reagować z di- i poli- izocyjnianami tworząc elastomery poliuretanowe o bardzo różnorodnych właściwościach mechanicznych. Końcowy produkt, w zależności od rodzaju zastosowanego ciekłego kauczuku, może posiadać doskonałą elastyczność w niskich temperaturach, bardzo dobrą przyczepność do różnych podłoży, odporność na działanie kwasów i zasad.

PODSUMOWANIE

Ciekłe kauczuki polibutadienowe i butadienowo-akrylonitrylowe stanowią surowiec do otrzymywania wyrobów o właściwościach trudnych do uzyskania innymi metodami. Szczególnie perspektywiczny wydaje się obszar produkcji modyfikowanych poliuretanów.

Barierą do rozwoju w Polsce zastosowań ciekłych kauczuków jest ich dość wysoka cena oraz ograniczona dostępność.

LITERATURA

[1] A.Tarniowy, E.Grabowska, M.Lubecka, M.Linek: Kauczuk ni- trylowy i jego kompozyty, Wyd. ATH, Bielsko-Biała, 2001.

[2] M.Romanowski, J. Bełzowski, B.Kramarczyk, A. Bulska: CHEMIK 2010, 64, 1, 7-13.

[3] SARTOMER Product Bulletin. [4] Prospekt Firmy Goodrich.

[5] B.Florczak, W.Witkowski: Perspektywy rozwoju stałych hete- rogenicznych paliw rakietowych, Biuletyn WITU, 2007.

[6] M. Starzak, M. Klaczak: Polimery 36 (1991) 329.

[7] J.W. Garmonow: Sinteticeskij Kauczuk, Chimija, Leningrad 1983.

dr inż. A. Tarniowy

Profarb I Sp. z o.o.

Centrum Badawcze Technologia Kopolimerów

32-600 Oświęcim, ul. Chemików 1 adam.tarniowy@profarb.com.pl

Źródło: Tworzywa sztuczne w przemyśle

dodano: 17:10, 30.10.2014

|

|